0Cr18Ni10Ti不锈钢换热器管束腐蚀开裂分析

某石化公司裂解燃料油加氢装置汽提塔进料换热器0Cr18Ni10Ti不锈钢管束发生腐蚀开裂。采用宏观腐蚀调查、光谱分析、金相分析、SEM观察、EDS分析、XRD分析及腐蚀介质分析等方法,对腐蚀失效不锈钢换热管的腐蚀情况、化学成分、金相组织、腐蚀产物进行了检测分析,结果表明,不锈钢换热管固溶处理效果不佳,存在一定的残余应力,断口为解理断裂形貌,裂纹呈穿晶扩展,具有典型的应力腐蚀开裂特征。分析结果认为,不锈钢换热管的腐蚀开裂为氯化物应力腐蚀开裂,而其本身的残余应力及壳程冷低分油中的氯化物为0Cr18Ni10Ti奥氏体不锈钢换热管发生应力腐蚀开裂提供了必要条件。

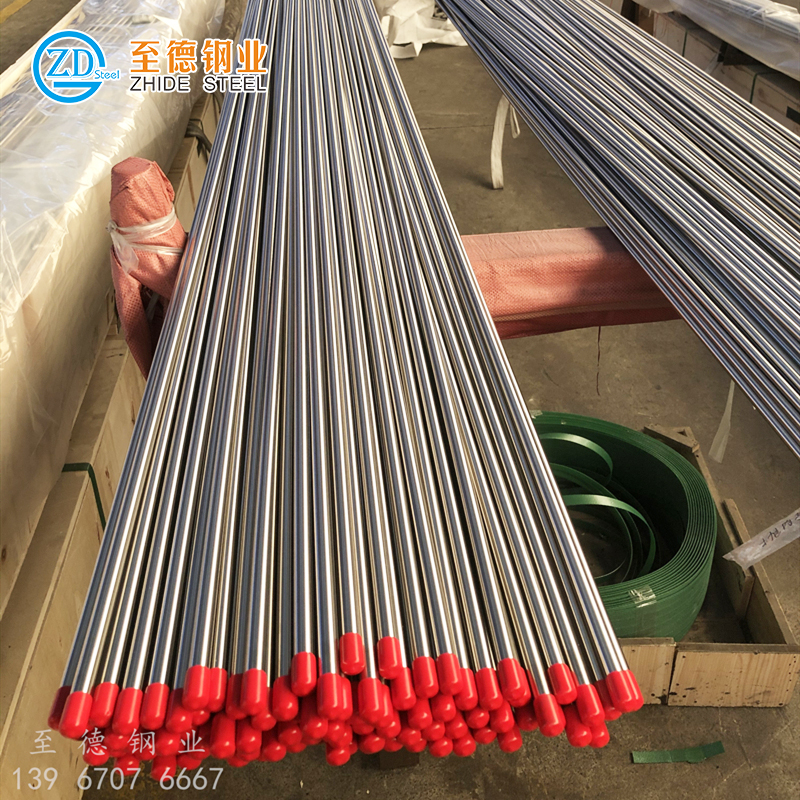

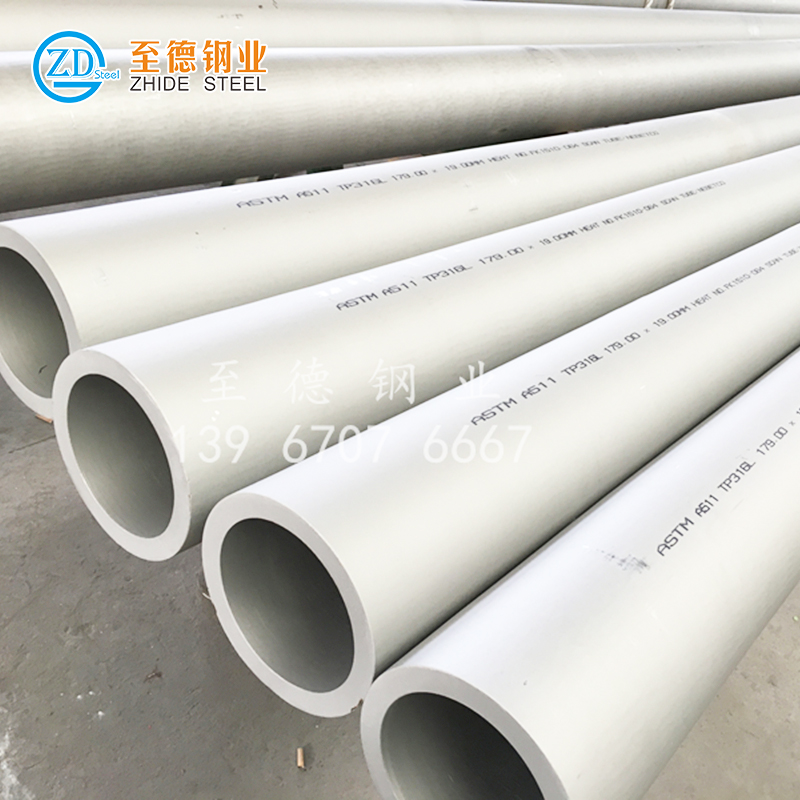

管壳式换热器作为能量传输的主要设备,在炼油化工装置中被广泛应用,但由于其具有结构复杂、物料中腐蚀介质多样化、服役环境苛刻等特点,导致其在炼化设备中的泄漏比率较高。某石化公司裂解燃料油加氢精制装置汽提塔进料换热器在生产过程中发生腐蚀泄漏,装置立即将其切出,同时进行检修试压发现,50%不锈钢换热管发生泄漏,其中1根换热管因腐蚀严重发生爆裂。该换热器管束材料为0Cr18Ni10Ti,管程操作温度为240~260℃,操作压力为3.5MPa,工艺介质为反应流出物(即油、氢气,且含有硫化氢);壳程操作温度为144~219℃,操作压力为0.6MPa,工艺介质为冷低分油。

至德钢业针对该公司裂解燃料油加氢精制装置汽提塔进料换热器的腐蚀失效问题进行了研究分析,并结合换热器管束的服役腐蚀环境对其腐蚀失效原因及机理进行了研究讨论。

一、试验方法

割取换热器管束中发生爆裂的不锈钢换热管,并从该换热管上割下300mm长的管段(爆裂口位于管段的中心)作为失效样品,开展下列实验分析:沿裂口方向将管道打开,观察换热管的宏观腐蚀形貌以及断口形貌特征;对失效分析样品进行渗透检测,观察裂纹的扩展特征;从裂口部位取下:1块碎片,分析厚度截面的金相组织特征;对失效样品进行硬度检测;采用德国SPECTRO Lab M7型固定式直读光谱仪对样品进行检测,分析失效样品的金属化学成分是否符合GB13296-2013《锅炉、热交换器用不锈钢无缝钢》中有关0Cr18Ni10Ti的要求,用丙酮清洗失效样品的断口,再用HITACHI S3400附带能谱的扫描电镜对断口进行观察,分析断口的微观腐蚀形貌特征,同时对断口表面覆盖腐蚀产物的区域进行EDS分析,确定腐蚀元素的种类及含量;用铲刀刮取失效样品表面的腐蚀产物,采用XPert Powder射线衍射仪进行腐蚀产物分析,分析腐蚀产物的物相及种类;采用化学分析方法对物料中的腐蚀介质进行检测,分析腐蚀介质的种类及含量。

二、结果与讨论

1. 宏观腐蚀形貌

打开换热器并抽出管束发现,管束表面粘附有黑色油泥,特别是管板、折流板附近的管束上油泥较多,部分换热管发生了明显的弯曲变形,可见这些换热管在装配过程中或运行过程中受到了较大的外力。管束清洗后,表面呈现一层黄褐色腐蚀产物,局部有明显的腐蚀凹坑,其中1根换热管发生爆裂,裂口部位距离管板约100mm。将爆裂换热管割下,取其300mm长作为失效样品(爆裂口位于失效样品管段的中心),其裂口部位腐蚀形貌如图所示。通过失效样品裂口可见换热管内壁也覆盖着黄褐色腐蚀产物层,但无明显腐蚀减薄区域及腐蚀凹坑。换热管表面裂纹主要沿环向扩展,断口上局部有暗红色腐蚀产物,无明显塑形变形,可见该换热管的开裂为脆性开裂。将管束表面打磨干净后进行PT检测,发现管束外表面有两处裂纹沿环向扩展,且有分叉,裂纹呈树枝状,另两处裂纹沿轴向呈线型扩展,具有明显的应力腐蚀开裂的典型特征。

2. 金相组织

图分别为断口横向、轴向厚度截面金相显微组织图。图显示不锈钢换热管金相组织为单一相奥氏体组织,可见换热管交货前进行了固溶处理,而轴向厚度截面金相显微组织上有明显的加工流线,说明固溶处理效果不佳,换热管存在一定的残余应力。晶界上未见碳化物析出,表明换热管未发生敏化。此外,换热管外表面主裂纹边缘有小范围的塑性变形,变形区可见有滑移台阶塞积后的位错线,主裂纹和二次裂纹均为穿晶型裂纹。

3. 硬度及成分

对失效样品进行表面维氏硬度检测,其结果分别为167.2、165.8、168.5、167.8HV和166.7HV,平均值为167.2HV,小于GB 13296-2013 中规定的0Cr18Ni10Ti硬度标准值(200HV),可见换热管硬度值符合标准要求。表是失效样品金属化学成分的光谱分析结果。分析表数据可知,该换热管各金属元素含量符合GB 13296-2013 中有关0Cr18Ni10Ti的要求。

4. 断口微观分析

图为失效样品断口微观形貌。由图可见,断口上有河流花样和少量的扇形花样,为解理断裂形貌,裂纹呈穿晶扩展,且可见明显的二次裂纹,断口表面覆盖有腐蚀产物。

5. 腐蚀产物分析

在失效样品断口表面选择代表性区域进行腐蚀产物EDS分析,分析谱图见图。由图可见,腐蚀产物中除含有换热管母材合金元素外,还含有腐蚀性元素氧、硫、氯,其含量分别为29.72%、4.23%、2.21%。断口上残留的腐蚀性元素表明,造成换热管腐蚀开裂的腐蚀介质中含有氧化物、硫化物和氯化物。通过换热器管程、壳程介质分析,得知导致换热管发生腐蚀开裂的腐蚀介质主要来自壳程冷低分油。在换热管外表面刮取壳程腐蚀产物进行XRD分析,其化合物成分为四氧化三铁和硫化亚铁,进一步验证腐蚀介质中含有氧化物和硫化物。

6. 腐蚀介质的影响

换热器管程介质为加氢反应流出物,管程操作温度为240~260℃,操作压力为3.5MPa,该环境下加氢反应流出物中的腐蚀介质硫化氢、氨、水、氯化氢、氢均呈气相存在,可能对管束造成硫化氢+氢气腐蚀和氢损伤,而管束材质选用了耐硫化氢+氢气腐蚀和氢损伤的0Cr18Ni10Ti奥氏体不锈钢,因此,其腐蚀轻微。腐蚀介质中虽含有氯元素,但其以气相化合物的形式存在,不可能导致管束性氯化物应力腐蚀开裂。因此,管程腐蚀介质不是导致管束开裂的主要影响因素。

换热器壳程介质为冷低分油,操作温度为144~219℃,操作压力为0.6MPa,该环境下冷低分油中存在液相水,部分腐蚀介质溶于水中形成电化学腐蚀溶液,对不锈钢换热管造成腐蚀。取冷低分油的冷凝水进行腐蚀介质分析,结果见表。由表可知,该冷凝水pH值为9.12,呈碱性,硫化氢含量较高,氯离子及铁离子含量较低。碳钢和低合金钢对硫化物应力腐蚀开裂比较敏感,而0Cr18Ni10Ti奥氏体不锈钢对氯化物应力腐蚀开裂比较敏感,因此,冷低分油中的腐蚀介质氯化物给换热管的应力腐蚀开裂提供了腐蚀环境。

7. 腐蚀机理分析

综合换热管壳程腐蚀产物及腐蚀介质分析,换热器壳程操作温度为144~219℃,在操作温度高于水的相变温度段时,壳程介质中的水呈气相,在高温下换热管表面金属与水蒸气发生化学反应,生成腐蚀产物四氧化三铁(Fe3O4);在操作温度低于水的相变温度段时,壳程介质中的水呈液相,腐蚀介质硫化氢溶于水中,形成湿硫化氢腐蚀环境,致使换热管表面发生电化学腐蚀反应,生成疏松的硫化亚铁膜,因此,换热管壳程腐蚀产物的主要成分为四氧化三铁和硫化亚铁。换热管虽受到壳程介质湿硫化氢和高温水蒸汽的腐蚀,但由于其材质为耐蚀性能较好的0Cr18Ni10Ti奥氏体不锈钢,不锈钢换热管未出现明显的腐蚀减薄及局部蚀坑,腐蚀轻微,可见,壳程介质中的湿硫化氢及高温水蒸汽腐蚀不会对换热管造成严重腐蚀,更不会导致其出现腐蚀开裂。

该换热管成分、硬度符合GB 13296-2013 中0Cr18Ni10Ti材质标准值要求。其金相组织表明: 该不锈钢换热管进行了固溶处理,但由于热处理效果不是很好,致使换热管存在一定的残余应力,此外,部分换热管在装配或运行过程中受外力严重弯曲变形导致换热管存在较大的变形应力。管束壳程腐蚀介质存在氯化物,给换热管发生应力腐蚀开裂提供了环境条件,虽然腐蚀介质中氯离子含量很小,但换热器壳程的操作温度为144~219℃,该温度范围内存在某一温度段的露点区域(即相变区),在该露点区域内氯离子被浓缩,其浓度剧增,大大增加了换热管发生应力腐蚀开裂的敏感程度。综上所述,换热器管束材质为300系列奥氏体不锈钢,其对氯化物应力腐蚀开裂比较敏感,且不锈钢换热管本身存在一定的残余应力和变形应力,在氯化物腐蚀环境中,特别是氯离子发生浓缩的露点区域,0Cr18Ni10Ti奥氏体不锈钢换热管表面缺陷部位优先出现点蚀,随着腐蚀的发展,该点蚀坑成为裂纹核,裂纹从外表面沿不锈钢换热管厚度方向向内表面扩展,最终导致换热管发生应力腐蚀开裂而泄漏,因此,该换热管的腐蚀开裂为氯化物应力腐蚀开裂。

三、结语

1. 不锈钢换热管外表面裂纹沿环向扩展,呈树枝状,断口为解理断裂形貌,裂纹呈穿晶扩展,且可见明显的二次裂纹,具有典型的应力腐蚀开裂特征。

2. 不锈钢换热管的腐蚀开裂为氯化物应力腐蚀开裂,其壳程冷低分油中的氯化物为不锈钢换热管发生应力腐蚀开裂提供了腐蚀介质,而受热处理、装配及外力影响,致使不锈钢换热管产生较大的残余应力和形变应力。

3. 建议将不锈钢换热器管束材质升级为更耐氯离子腐蚀开裂的316L不锈钢或双相钢,延长管束的安全运行周期。

发表评论:

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。