至德钢业薄壁不锈钢换热管与管板封口焊接工艺

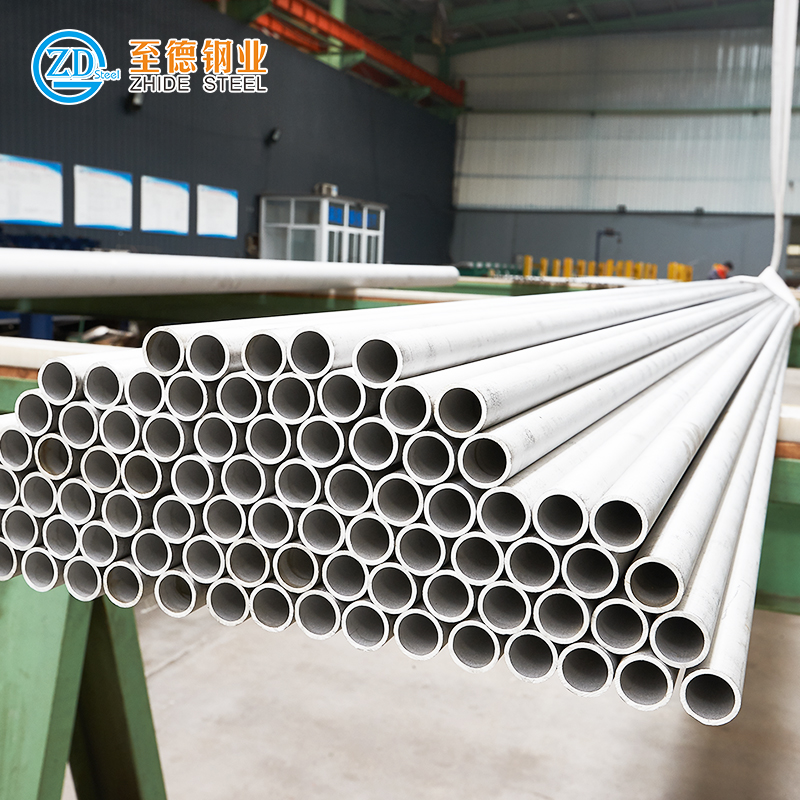

在电站辅机和化工容器中,换热器用的不锈钢换热管壁厚一般在2mm左右,管子壁厚1mm以下的管子-管板接头,在焊接过程中管端容易向内翻边,无法将管子与管板焊接在一起。主要原因是管与管板装配后总有一定的间隙,管板厚而管子薄,焊接时管板孔边缘还未熔化而管子已熔化,从而造成管子向内翻边,无法形成焊接熔池。由于奥氏体不锈钢的导热率仅为碳钢的1/2左右,更容易产生管端向内翻边现象。

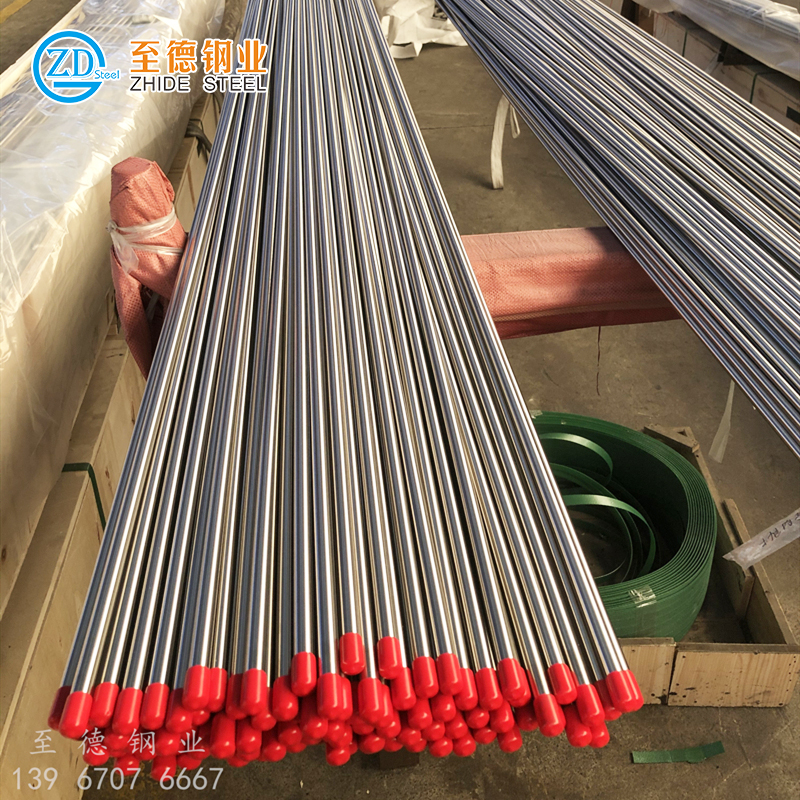

在公司宝鸡低加项目首次采用SA688M-TP304 φ16mm×0.9mm 不锈钢管换热管+管板:20MnMo 1848x170堆焊δ6mm的不锈钢后封口焊。为适应不锈钢换热器薄壁管与管板的焊接,必须采用脉冲TIG焊方法,通过试验确定管板坡口形式,适当调整焊接参数。同时使用特殊的工装和定位方式,保证了焊缝内在质量和满意的焊缝成形。

一、管板封口焊工艺试验

1. 试验材料

a. 材质:Q245R,规格:δ46×80×250,数量:2件,重量:15 kg,重容分厂领料(采用汽包板余料,材质也可以用Q345R代替);

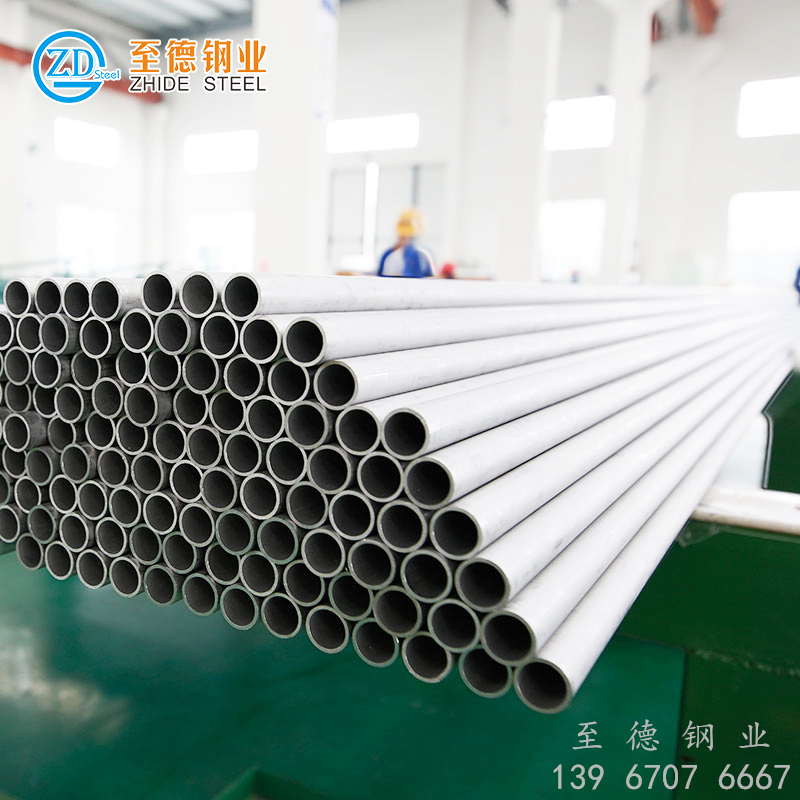

b. 材质:SA688M-TP304,规格:φ16×0.9 L=80mm,数量:40件;

c. 焊丝:ER50-2φ0.81kg,重容分厂领料。

2. 试验方法及步棸

a. 钢板气割下料——转803铣上下平面,保证厚度40mm——按附图1划线——按下图1采用深孔钻钻孔,清理毛刺——其中19个孔倒1×45的角,19个孔不倒角。

b. 管子转蛇形管分厂切成L=80的40件,每件1端在车床上车平端面;

c. 管子与钢板按图2采用氩弧焊点焊(不填丝),封口焊焊妥。焊接技术要求:分成4组:1.其中221616-1:5件,采用开坡口,1层不填丝;其中221616-2:5件,采用开坡口,1层填丝;其中221616-3:5件,采用开坡口,2层填丝;其中221616-4:5件,采用不开坡口,2层不填丝。

3. 试验过程及数据

在实际加工过程中,其中1块钢板倒1×45°的角,另1块钢板不倒角。装配时,管子露出管板0.25mm。焊接方式上采用4种结构形式: a. 开坡口,不填丝; b. 开坡口,1层填丝; c. 开坡口,2层填丝;d. 不开坡口,不填丝。整圈焊缝采用分8段、自动双脉冲焊接技术。焊接工艺参数:

基值电流:60A,峰值电流:160-165A,焊接电压:8-10V,

焊接速度:12cm/min,送丝速度:33cm/min。

焊前采用丙酮仔细清理管板及管口周围的氧化物、油污及其他有害杂质,封口焊后焊缝100%PT检查。合格后,每种焊接工艺取4个试件剖开进行熔深检查。

二、管板封口焊工艺评定

浙江至德钢业有限公司通过工艺试验数据分析,试样角焊缝厚度均符合设计图纸和NB/T47014-2011《承压设备焊接工艺评定》附录A标准要求。试样剖面经酸洗后宏观检查:焊缝根部无未焊透、未熔合、裂纹等缺陷,确认试验结果合格,可用于实际生产。由于设计图纸上要求管板开坡口,综合考虑管板焊缝根部熔深、角焊缝厚度、生产效率等情况,根据产品管板结构形式选用板开坡口、1层填丝的焊接工艺进行焊接工艺评定。

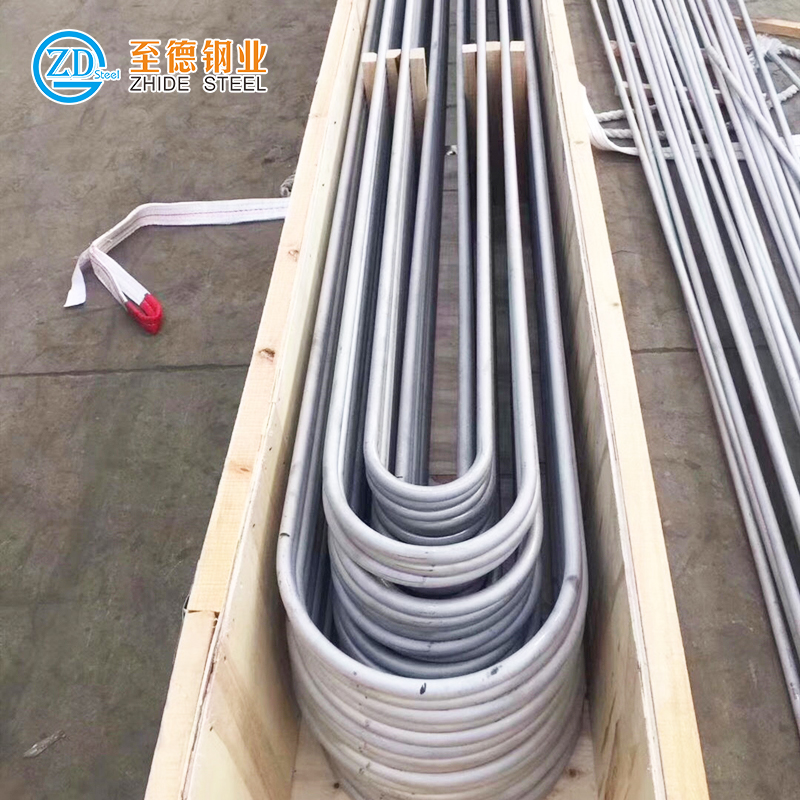

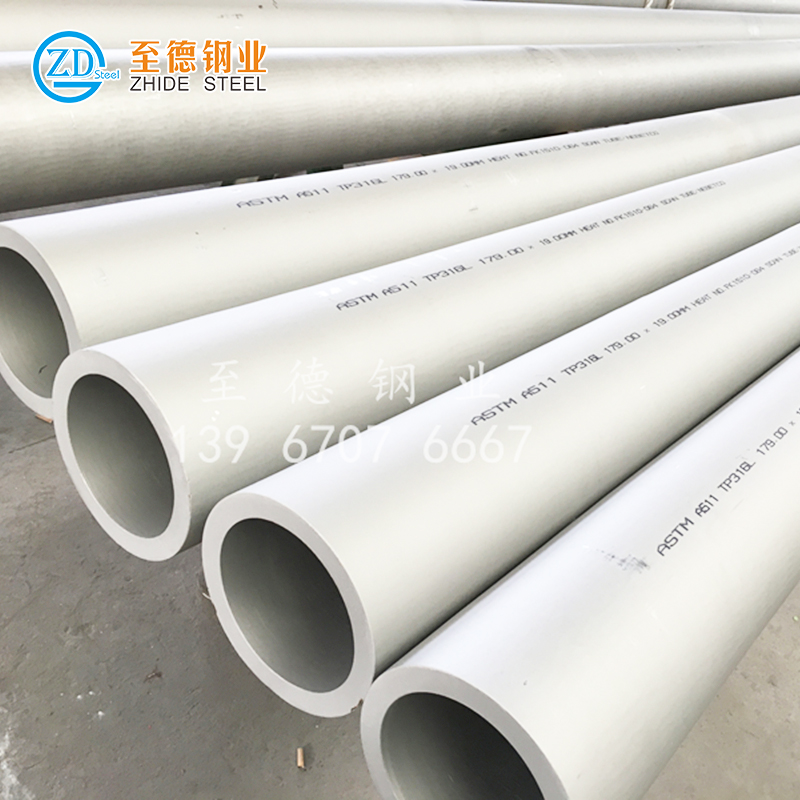

其中,母材选用δ40mm厚的20MnMoNb,经带极堆焊6mm的不锈钢后转外协按图5采用深孔钻钻孔。换热管选用:SA688M-TP304,规格:φ16×0.9,焊材选用:ER316Lφ0.8进行焊接工艺评定。按标准要求编制预焊接工艺规程、焊接试件、检验试件、测定性能,确认试验记录正确,形成了焊接工艺评定报告。

三、宝鸡低加管板产品焊接

1. 焊接方法

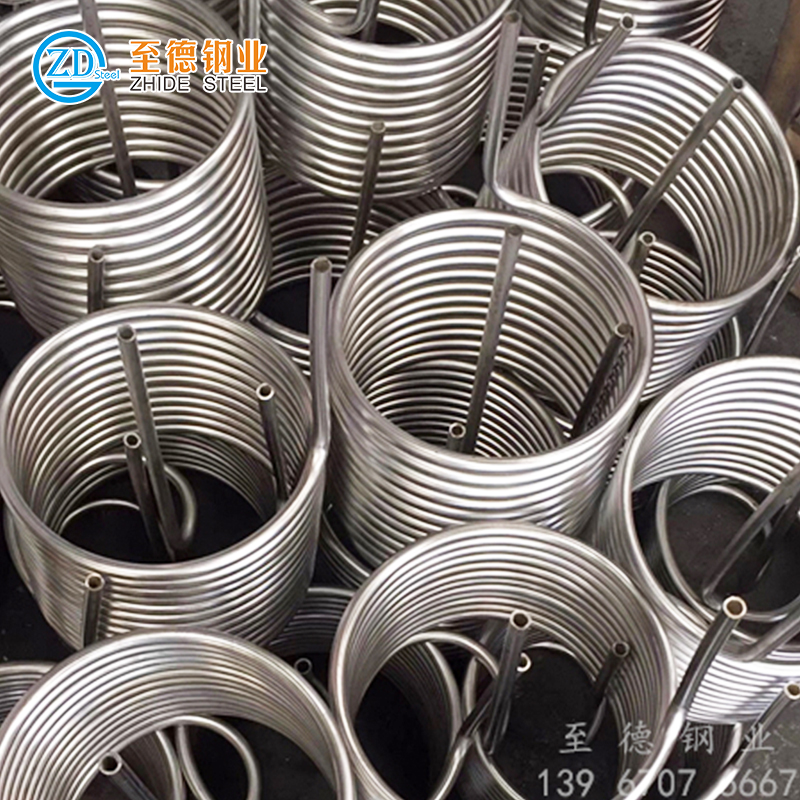

目前,国内外不锈钢换热器管-管板接头焊接方法主要以自动TIG焊为主,而对薄壁管最好采用脉冲TIG焊方法。脉冲自动TIG焊方法,焊接过程脉冲式加热,熔池金属高温停留时间短,金属冷却快,并且电弧挺度好,能量集中,适用于全位置焊接头,有利于调整焊接能量和控制熔池形状,使焊缝一周的成型均匀,焊接过程稳定,是最为理想的焊接薄壁管与管板接头的焊接方法。

2. 焊接设备

用于管-管板自动TIG焊的焊接设备,应保证定位准确,调整方便,能对多个焊接参数进行编程和调整。产品焊接时采用由扬中神通公司的WZM1-315管子管板全位置数控脉冲氩弧焊机。该设备由IGBT主电源、控制系统、水冷系统、供气系统、深孔(内孔)焊机头、门型对中系统组成。焊接参数采用8段编程控制。

3. 焊接定位和焊接工装

封口焊前,用IGBT逆变式弧焊机采用氩弧焊点焊定位,焊接时不用填丝,对称点焊两点。由于点焊定位后,管端与管板间仍然存在间隙,为防止管端向内翻边,在焊枪定位铜套上进行改进设计,将水冷铜套设计成锥形,同时加长定位长度。焊接时,利用定位铜套将管端与管孔贴合紧密,使焊接过程中管端与管孔温度保持一致,同时熔化,形成共同的焊接熔池而达到焊接目的。

四、工艺总结

公司在宝鸡低加项目首次采用SA688M-TP304 16mm×0.9mm 不锈钢换热管+管板:20MnMo 1848x170堆焊不锈钢后封口焊,通过工艺试验确定了管板的结构形式和焊接方式。在此基础上进行焊接工艺评定,确定产品的焊接工艺。在产品焊接过程中,克服了管板定位偏差和焊缝金属流动性差的困难,管板与换热管封口焊焊口进行100%PT检查、皂泡检查及氦检漏,均达到标准要求。

目前产品已投入运行,运行状况一直良好,未发生管端焊缝泄漏现象。该工艺的研发对后续薄壁不锈钢换热管与管板封口焊的制造有重要的指导意义。

发表评论:

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。