至德钢业不锈钢弯管机退火新工艺分析

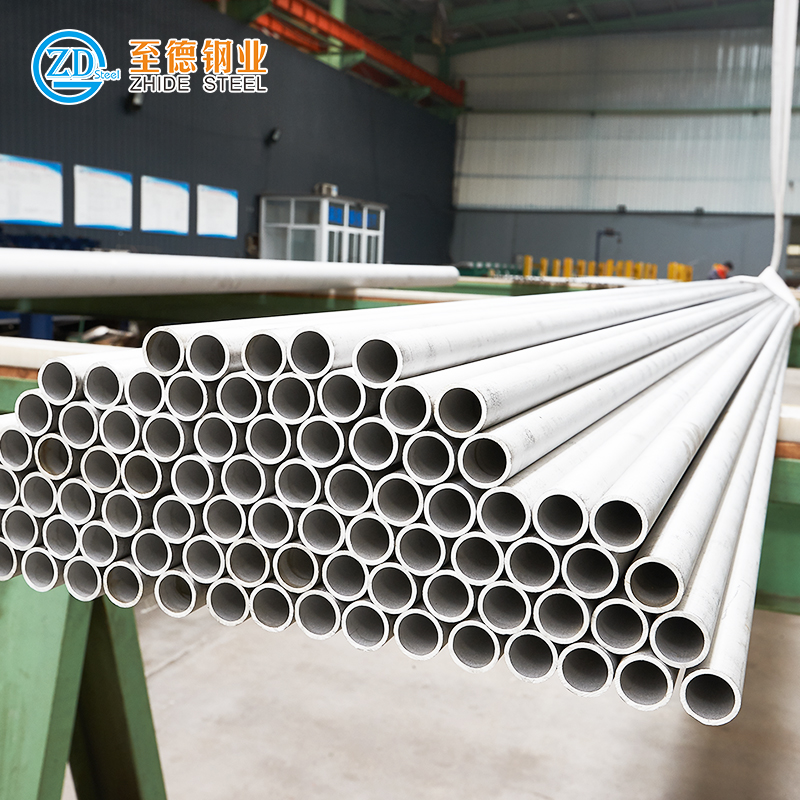

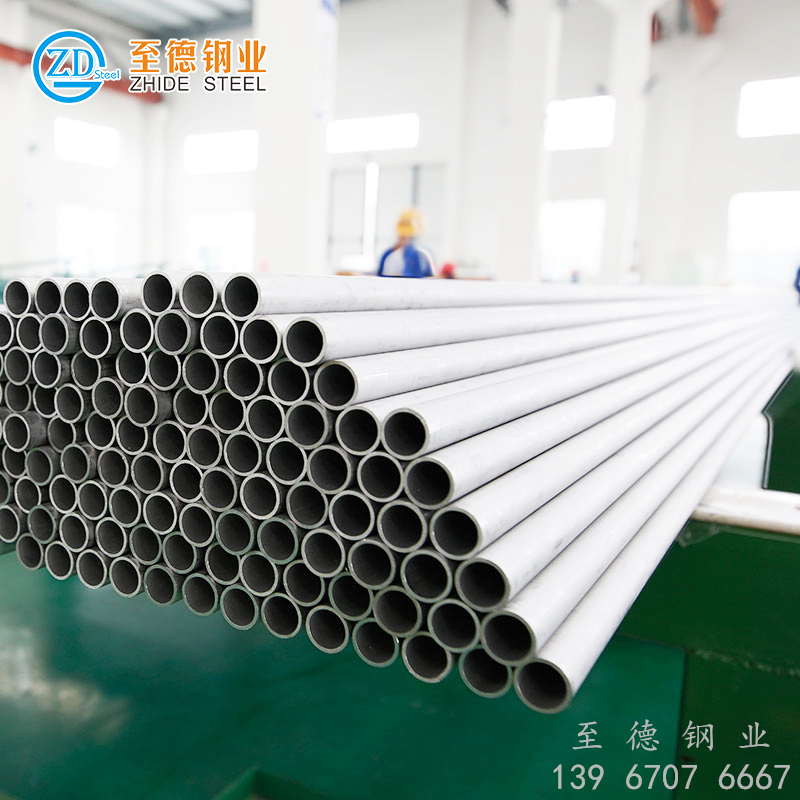

浙江至德钢业有限公司在不锈钢U型管生产中的不锈钢弯管机已被普遍采用。现有的不锈钢弯管机,大部分都是中速(≤780支/时)、单工位半自动机,弯出的不锈钢U型换热管靠自重直接落料于退火炉人口处传送带上,在自由状态下被传送进退火炉退火。此类弯管机弯出的不锈钢换热管,由于换热管在落料时尚未完全固化,其在落料过程中撞击于退火炉传送带上,易发生形变;同时,由于退火时玻管的不固定性,使在降温过程中,由于玻管壁厚的不均匀性(玻管弯曲部分的内外壁厚度相差可达2-3倍)及无法严格符合退火工艺要求,玻管在退火时,因弯曲部分内外壁升降温的速度不一致,玻管因内应力交替变化,经退火炉后,产生收口或扭曲变形。由此,不锈钢弯管成型后的一致性不易保证,这对后道工序的生产和产品质量将产生影响,特别是对大批量、机械化生产的影响就更大,它将大大影响产品的合格率及产品的一致性。对此,我们采用不锈钢弯管后夹持退火的新工艺,并在全自动高速弯管机中得以应用,取得了极好的效果,成功地推出了多台这类型号的全自动不锈钢弯管机。

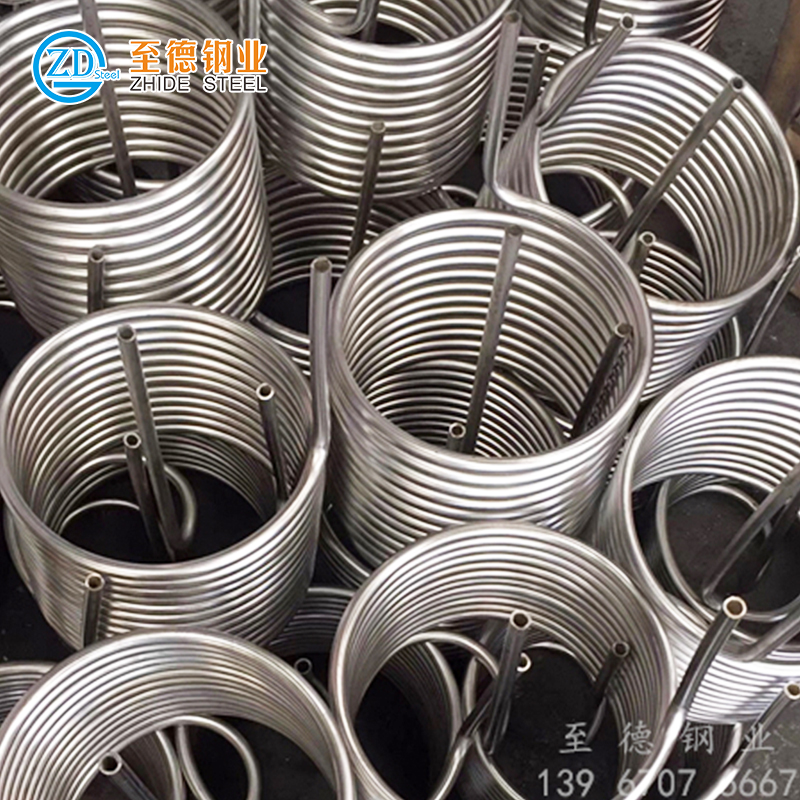

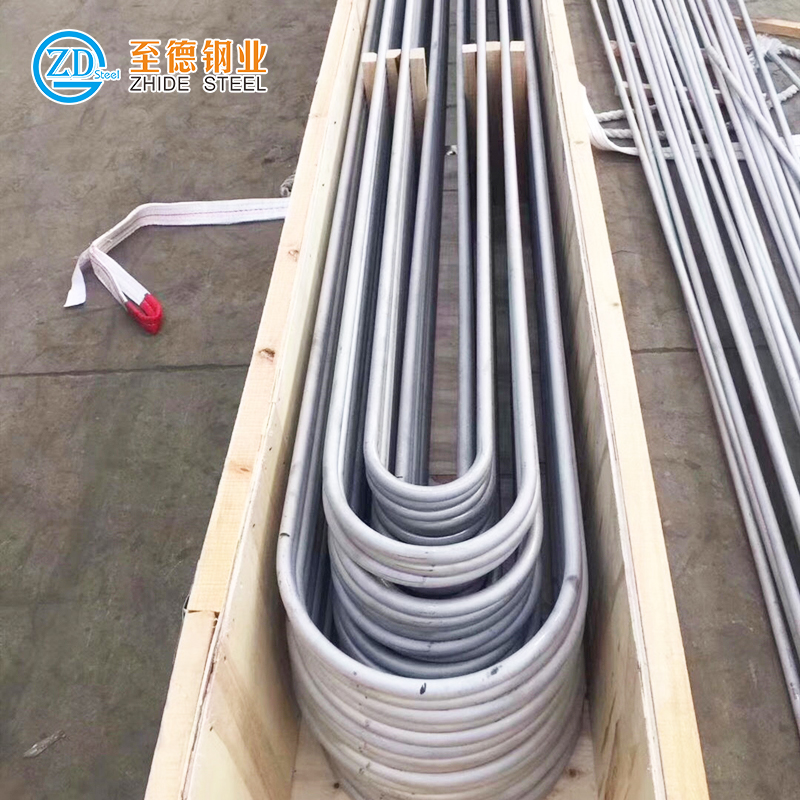

在我们的高速不锈钢弯管机中,采用多工位弯管成型机械手,加固定式合模与独立吹气成型系统,可以有效地解决单工位对速度提高的瓶颈限制,很容易地把弯管机的生产速率提高至1500支/时或更高。由于机器速度较快,一个成品管的不锈钢弯管周期只有2.4秒,成品管退火时,因为刚弯好的管子处于高温状态,若完全按常规的退火理论计算,退火总时间约需7分钟。这势必使得机器的退火装置过于庞大,这将对设备的制造、安装、使用带来许多麻烦,增加了设备的复杂程度,提高了设备造价。经过理论设计与多次实验验证,我们最终得出了一套基本解决问题的方法,可以较好的满足需要。不锈钢弯管由加热系统加热至熔融状态后,经折弯、吹气、定型等工序,再送人退火炉中,在这整个过程中玻管弯管处的温度一直保持很高,处于玻管的转换温度之上,如果这段时问内玻管温度变化适当,也可看成是处于退火的保温状态,这样,退火炉中相应的保温时间就可以缩短。由于我们采用了使成形的不锈钢换热管在退火炉中被夹持定型的工艺,使成型不锈钢弯管在短时间内经较高的温度也不易变形,因而可使退火炉高温保温区的温度相应提高,按照退火理论,提高退火的保温溢度,使玻璃的粘度小些,分子容易徙动,消除应力的时间可以缩短一些,从而使不锈钢弯管经高温保温区的时间缩短。但此温度也不能太高,温度太高,一方面使得紧接后面的缓慢降温区的时间加长,从而增加总的退火时间;另一方面太高的保温温度(若接近或高于玻璃软化温度),较长的保温时间,可使不锈钢弯管的粘度迅速降低,受重力作用,使已成形的U型换热管拉伸变形。因此,综合多方面因素权衡考虑,最后我们选定退火炉的总退火时间约为5分钟,退火炉进口高温区温度约520℃,保温时间约半分钟;缓慢降温区时间约3.5分钟;退火出口处温度小于200℃,如图所示。

应用此退火工艺设计而成的高速自动弯管机的夹持退火炉,它由机架、烘箱、上下料机构、驱动机构、夹持机械手等组成,采用间隙转位式,以方便与自动弯管机的连接。有120个工位,每一工位由一对V型模具及一对夹持机构组成。所有工位的双V型模具的外形及中心距尺寸严格控制在一定公差范围内,这样才能使经120个工位夹持退火后,不锈钢U型管的形状尺寸保持一致。在夹持工作时,玻管以双V型模具定位,由夹持机构夹持。这样不锈钢U型管的两边被紧紧地固定在双V型模具中,在经退火炉时,限制了两玻管边的移动,退火冷却后保证了U型管两边开档尺寸的一致性,保证了成品管外观的一致性。由于此弯管机的运转速度快,因而退火炉的上下料都由相应的机械手自动交接完成,交接机构手的结构类似于夹持机械手,也由一对V型模具及一对夹持机构组成。这样,成形后的不锈钢U型管在整个过程中,一直处在夹持力的作用下,从而,保证了所有U型管的外形尺寸的一致性,控制了不锈钢换热管的外观品质。按此退火工艺做出的不锈钢弯管,用应力仪检查,其应力与无夹持状态下退火的不锈钢弯管比较无明显区别,完全满足工厂实际生产要求。实际证明采用夹持退火新工艺,可根本改变由弯管机弯出的玻管在退火时产生的变形,使产品的一致性得以保证。

发表评论:

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。