S30432奥氏体不锈钢锅炉管内喷丸工艺研究

浙江至德钢业有限公司分析了影响奥氏体不锈钢锅炉管内喷丸性能的因素;设计了对比试验对各项工艺参数的影响,并进行了分析研究。根据分析结果对实现耐高温腐蚀性能好、喷丸效果稳定、生产效率高的内喷丸工艺提供了建议。内壁高温氧化腐蚀是超(超)临界电站锅炉管失效的主要因素之一,为提高锅炉管的使用寿命,满足越来越高的蒸汽温度要求,目前采取的措施有使用抗腐蚀性能更好的材料、改进材料组织性能、采用技术手段对表面进行处理等。不锈钢锅炉管内壁喷丸处理是最为有效、经济的表面处理手段之一,可细化钢管表层晶粒,形成高密度位错、层错等结构硬化层,为铬元素提供良好的扩散路径,缩小铁元素与铬元素的扩散速度差,在高温下形成致密的铬氧化膜层。钢管通过内喷丸处理工艺改进抗氧化性能的方法,此方法正在国内外电站行业得到越来越多的应用。

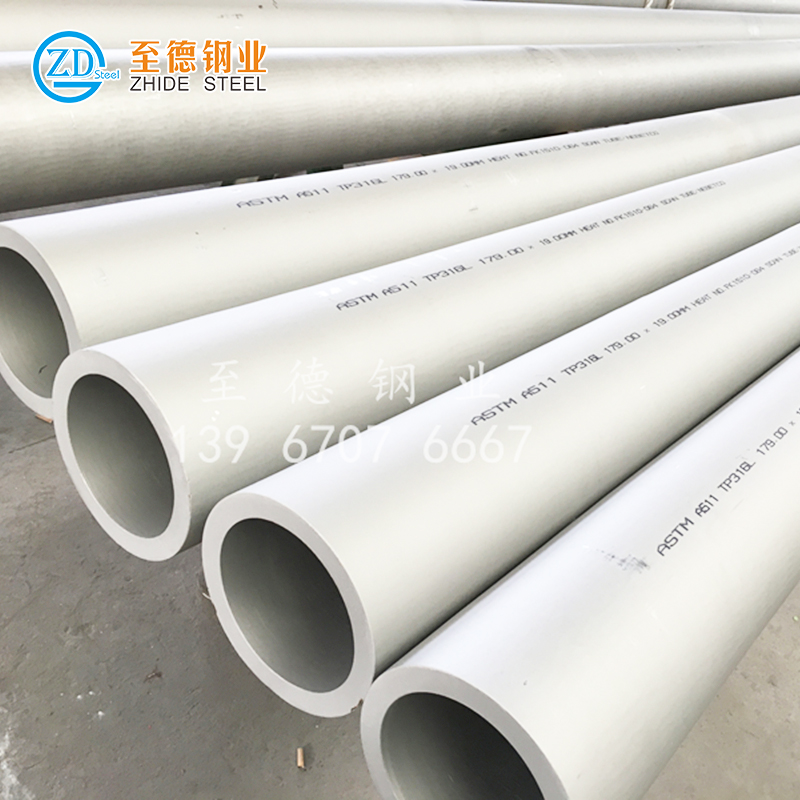

SA213M S30432奥氏体不锈钢锅炉管由于其优良的高温蠕变及高温抗氧化性能,是目前超(超)临界锅炉过热器和再热器等高温部件的主要材料。本文研究的S30432奥氏体不锈钢锅炉管由某钢厂制造,已在国内主要锅炉制造企业得到广泛应用。

一、原理分析

不锈钢锅炉管通过内喷丸处理提升抗氧化性能的主要机理为:

1. 铁与铬扩散速度的差别是影响表层氧化膜构成的重要因素。在超(超)临界电站锅炉管600℃工作环境下形成的高温氧化膜主要由四氧化三铁和(Fe,Cr)3O4构成,与Fe2+和Fe3+相比,Cr3+向氧化膜/气体界面扩散的速度慢的多,距氧化膜/基体界面越远,铬浓度越小,导致氧化膜最外层基本为铁氧化物,铁氧化物不断生长并剥落,导致内壁腐蚀的加速。铬的扩散主要通过短路扩散实现,内喷丸处理可细化表层晶粒,形成高密度位错、层错结构,增加晶界、亚晶界等短路扩散通道,提高铬扩散通量,形成富铬氧化物层,改变表层氧化膜构成,降低腐蚀速率。

2. 在含有水蒸汽的高温氧化环境中,Fe-Cr合金氧化进程被显著加速,主要原因是氧化膜表面吸附的水蒸汽分子与来自内外层氧化界面的Fe离子反应,生成氧化铁和游离的氢,氢可显著加速铁铬氧化膜分解。经过喷丸处理,原始氧化膜层均匀致密,可减缓氧化氢与铁铬氧化物的反应速率。H2O+Fe2++2e=FeO+H2.H2=2H++2e.(Fe,Cr)3O4+8H+=Fe3++Fe2++Cr3++4H2O.

由上分析可得出,锅炉管内喷丸层有效深度越大、原始氧化膜层越致密、晶粒越均匀细化,耐高温腐蚀性能越好。

目前对不锈钢锅炉管内喷丸层的深度、显微组织、耐蚀性等性能进行评价的主要方法有金相法和显微硬度法,浙江至德钢业有限公司采用两种方法对S30432不锈钢锅炉管通过不同的内喷丸工艺得到的样管进行研究,以选取较合理的工艺,改进内喷丸层质量。

二、工艺设计

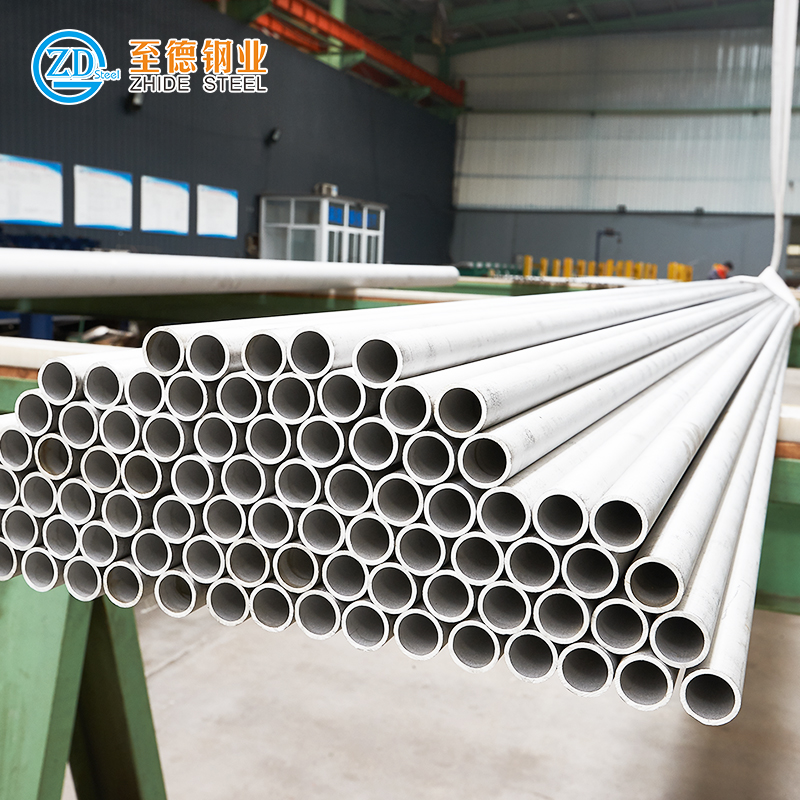

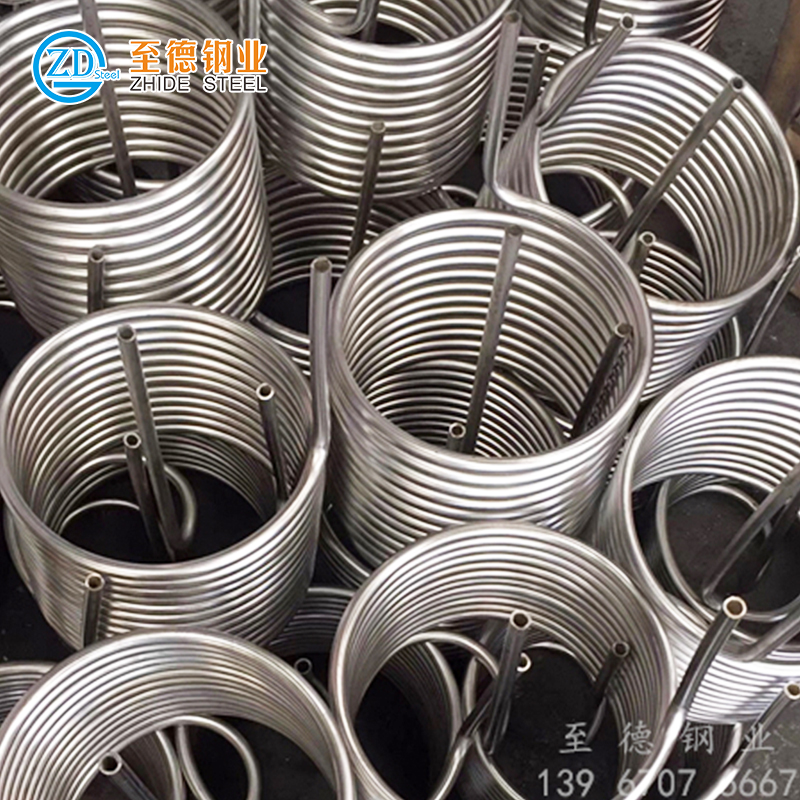

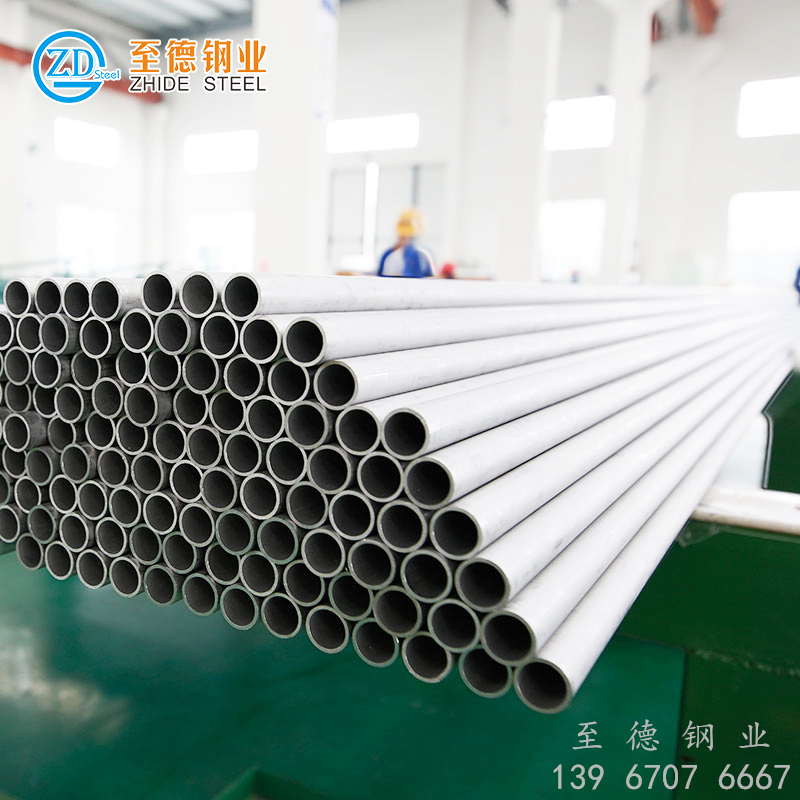

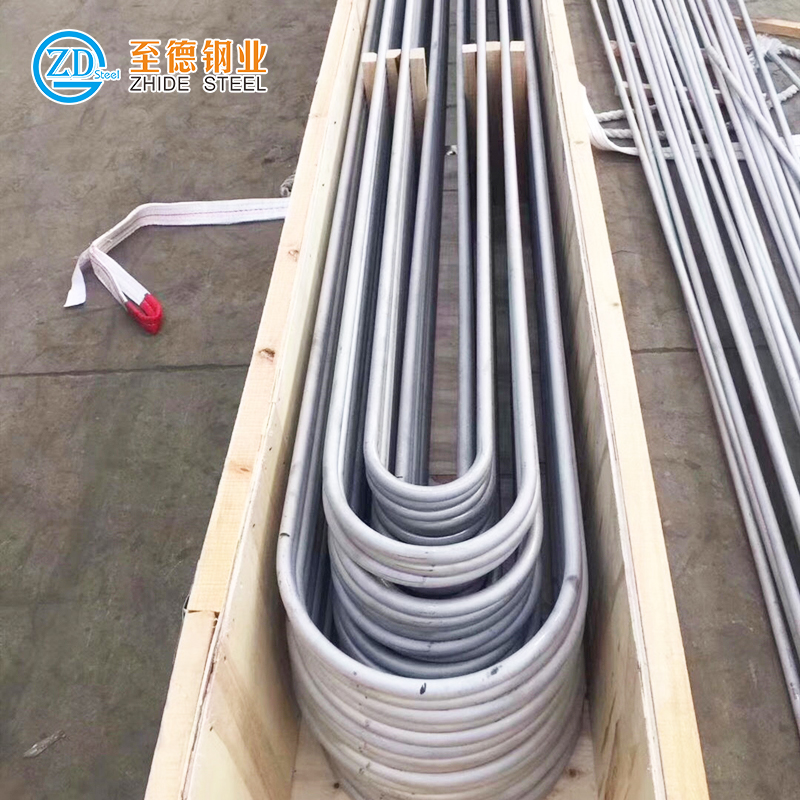

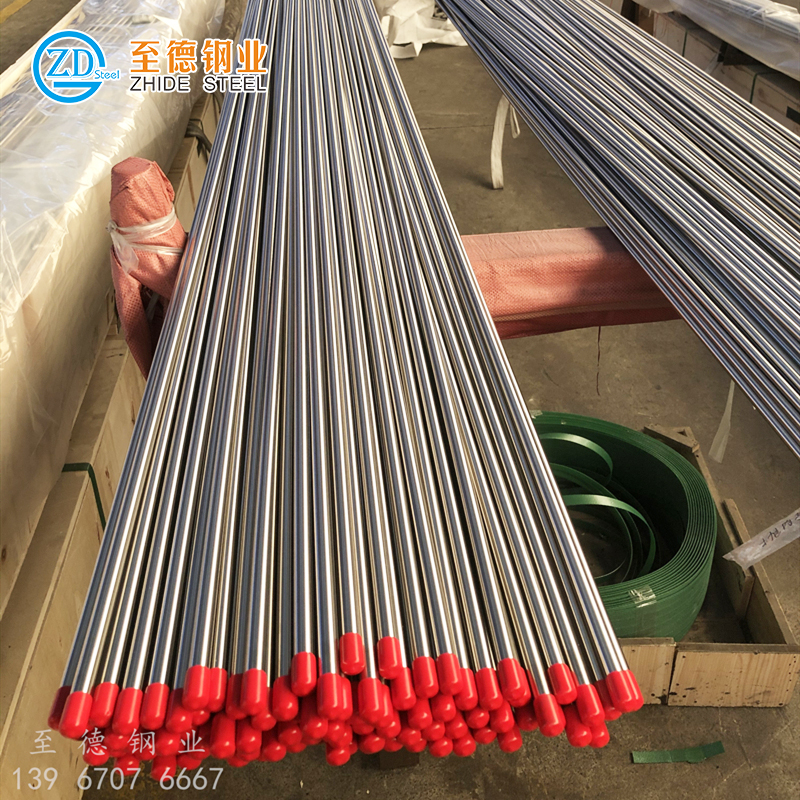

所采用的喷丸设备基本参数为:设计最大工作压力1.4MPa,喷丸流量10~20 kg/min,喷机自动进给速度20~100 cm/min;喷丸行进小车速度0.2~3 m/min;丸材质为专用304不锈钢丸,颗粒Φ0.3 mm~Φ0.7 mm。喷丸对象为Φ51 mm×11 mm S30432奥氏体不锈钢锅炉管,经过热挤压和冷轧成型,内表面洁净无缺陷;喷丸后内表面洁净无机械损伤,喷丸层均匀。

设计了不同的喷丸工艺进行试验,分别测试工作压力、喷机进给速度、弹丸流量、喷丸次数对结果的影响。对效果较好的试样进行金相法检验和截面硬度曲线分析,验证喷丸层深度和硬度变化值是否满足标准要求。

三、检验结果

根据行业标准DL/T 1603—2016《奥氏体不锈钢锅炉管内壁喷丸层质量检验及验收技术条件》,使用维氏显微硬度计,按照国家标准GB/T 4340.1进行检验,试验载荷为1.96 N,加载时间为10~15 s。检验位置及测点数量:横向环状试样随机划出时钟3点、6点、9点和12点的4个检验位置(或者圆周0°、90°、180°、270°),喷丸层在距离内壁表面60μm处进行检测,每个检测位置至少测量3个显微硬度值,取其平均值作为该位置的硬度值;基体金属在二分之一壁厚处进行显微硬度检测,至少测量3个数值,取其平均值。

根据检验结果,工作压力、喷机进给速度、弹丸流量、喷丸次数等工艺参数对喷丸层的显微硬度增加均有影响。逐项进行分析,弹丸流量和喷丸次数的影响最为显著;喷机工作压力的影响较小;喷机进给速度的影响较为不明显。

对比不同工艺参数下试样喷丸效果,3-2和4-2试样效果最好。在其他参数相同的情况下,4-2试样进行了3次喷丸,对生产效率有一定影响。

用金相法检测3-2试样有效喷丸层深度,结果见图5;用显微硬度曲线法检测3-2试样有效喷丸层深度,取样位置及结果见下页图和表。

根据行业标准DL/T 1603—2016《奥氏体不锈钢锅炉管内壁喷丸层质量检验及验收技术条件》,对奥氏体不锈钢锅炉管内喷丸层性能的要求为:采用金相法测得的有效喷丸层深度不小于70μm;采用硬度曲线法测得的有效喷丸层深度不小于60μm;在喷丸管同一横截面距离内壁表面60μm深度处,沿时钟方向3点、6点、9点、12点四个位置(或者圆周0°、90°、180°、270°)测得的硬度值(HV)与基体金属硬度值相比较的增加值应不小于100,且4个位置硬度值间的差值不大于50。对于S30432钢管,喷丸层60μm处的硬度应不小于280。

由上可得3-2试样的有效喷丸层深度为176μm(金相法)/171μm(显微硬度法),喷丸层60μm处的硬度达到364,喷丸效果较好,各项检测结果较好地满足了标准要求。

四、分析和结论

通过以上对比试验及分析,对S30432奥氏体不锈钢锅炉管的内喷丸工艺可得出以下结论:

1. 工作压力、喷机进给速度、弹丸流量、喷丸次数等工艺参数对喷丸层的显微硬度增加均有影响,其中弹丸流量和喷丸次数的影响最为显著。

2. 对于Φ51mm×11mm规格的产品,采用适中的工作压力和喷机进给速度,较高的弹丸流量,两次喷丸可得到较好的喷丸层性能;更多的喷丸次数可得到更好的效果,但会显著降低生产效率,并不是必要的。

3. 喷机进给速度和喷丸次数是影响喷丸生产效率的主要参数,适当提高喷机进给速度、增加喷丸次数可提升生产效率,同时保证喷丸层质量;反之降低喷机进给速度、减少喷丸次数会对喷丸层质量不利,不建议采用。

发表评论:

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。