至德钢业凝汽器换热管检漏装置应用现状及改进措施

浙江至德钢业有限公司针对目前各电厂凝汽器换热管检漏装置配备率高、投运率低、可靠性差的应用现状,通过对凝汽器换热管泄漏形式及现有凝汽器换热管检漏装置设计方案的调研分析,分析现有检漏装置抽不出水样、检测范围小、检测时间长的主要原因,并给出了提高凝汽器换热管检漏装置可靠性的改进措施。改进后的检漏装置根据凝汽器具体结构及凝结水流场分布有针对性的设计取样点,每个水室独立取样、独立测量,配备有泄漏状态智能诊断系统,能够实时给出泄漏区域、泄漏量、泄漏率、泄漏孔等效直径等重要信息,为后续的查漏堵漏以及决策提供可靠依据,解决了现有凝汽器换热管检漏装置存在的不足。

凝汽器换热管泄漏是长期以来各电厂安全运行的重要隐患之一。凝汽器换热管泄漏后,凝结水被污染导致热力系统水汽品质恶化,将造成热力系统设备短时间内严重腐蚀结垢,威胁机组的安全运行。对于海水冷却电厂,即使是配备凝结水精处理的机组,精处理最多也只能坚持几个小时,如果凝结水污染达到“三级处理”后4小时之内仍未确定泄漏位置并进行处理,就只能紧急停机。因此,国内绝大多数机组在基建期间就配套安装了凝汽器检漏装置。实际应用表明,现有的检漏装置取样可靠性差,设备投运率低,取样盲区大,检测范围小,取样循环切换,检测结果滞后时间长,凝汽器换热管泄漏时误判、漏判的情况时有发生。本文分析了现有检漏装置存在的主要问题,提出了具体改进措施,实现了凝汽器换热管泄漏状态的快速检测、泄漏水室的准确定位和泄漏程度的智能诊断。

一、凝汽器换热管泄漏形式及检漏原理

1. 泄漏形式

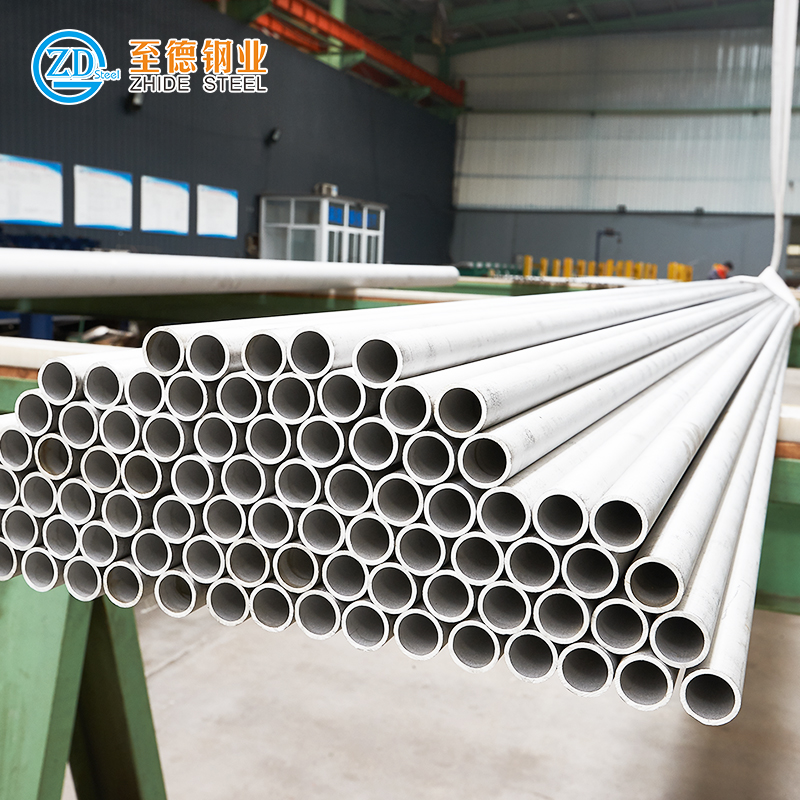

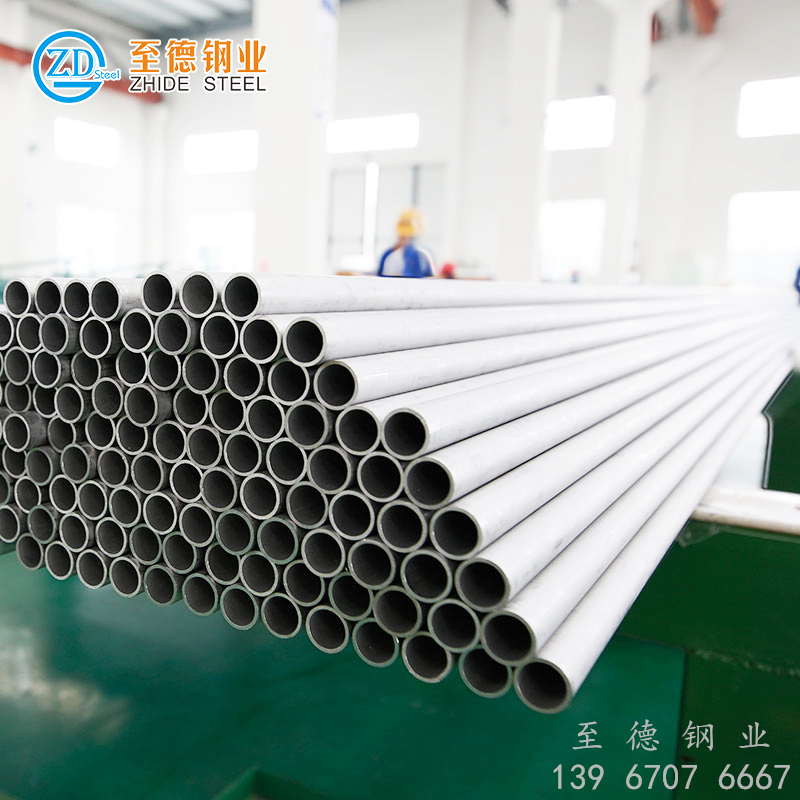

运行中凝汽器换热管泄漏的形式很多,主要包括换热管与管板之间的胀口泄漏、管束泄漏(换热管腐蚀泄漏和机械损伤泄漏)。目前,海水冷却电厂凝汽器换热管多为钛管,淡水冷却电厂凝汽器换热管多为不锈钢管,钛管和不锈钢管管口与管板采用焊接密封。相对以前铜管管口与管板的胀管密封连接,管口发生泄漏的概率大幅减小。因此凝汽器换热管泄漏的形式主要是管束泄漏。

2. 检漏原理

凝汽器热井中的凝结水杂质含量非常少;但是冷却水的含盐量却很高,特别是冷却水为海水时。当凝汽器换热管泄漏时,漏入的冷却水使凝结水水质恶化,凝结水中的杂质离子含量显著提高,杂质浓度增加的程度就表征了冷却水的泄漏程度。凝汽器换热管检漏装置是利用真空泵将凝结水从处于真空运行状态下的凝汽器热井中抽取出,通过在线化学仪表测量水样相关化学指标(通常为氢电导率),通过综合比较分析测量结果来判断凝汽器换热管是否泄漏、泄漏水室位置以及泄漏程度,为后续查定具体泄漏管提供依据。

快速准确判断泄漏水室,可大幅缩短查漏时间。及时发现凝汽器换热管泄漏现象,可避免长期泄漏对机组的危害。图为某滨海电厂汽轮机叶片严重积盐照片,其主要成分氯化钠,占95%以上,经分析确定是由于凝汽器换热管长期泄漏所致。

二、检漏装置应用现状

1. 设计方案

自1994年首台国产凝汽器换热管检漏装置在双辽电厂1号机组应用以来,凝汽器换热管检漏技术及装置设计基本未进行改进,检漏装置如图所示。

凝汽器换热管检漏装置主要由取样架、检漏柜、取样管路等组成,测量参数主要为氢电导率。对于4个水室的凝汽器,一般设置1套或2套检漏装置,每套装置对应8个或4个取样点。各取样点通过手动切换或电磁阀自动切换方式取样测定。大多数凝汽器换热管检漏装置采用间断运行方式,即发现凝结水水质超标时,再投运检漏装置。少量检漏装置采用连续运行方式,但平时只固定检测某一路水样,当发现凝结水水质超标时,再循环切换各路水样进行取样测定。

现有的凝汽器换热管检漏装置主要用于检测凝汽器换热管胀口泄漏。取样点设置在每个水室两端的集水槽内,有极少数取样点设置在热井液面下,取样管从热井端部直接插入热井凝结水中,每个水室每端各设1个取样点。

2. 存在问题

a. 投运率低

大多数电厂凝汽器换热管检漏装置不能正常投运。一是抽不出水样;二是设备可靠性差,可能会因检漏装置故障导致空气大量漏入凝汽器,导致凝汽器真空被破坏,发生机组安全事故;三是曾经投运过,但是凝汽器发生泄漏时起不到应有的检漏作用,认为没有用而不再投运。

b. 检测范围小

取样点设置在每个水室两端的集水槽内,只能检测凝汽器换热管胀口泄漏;取样点设置在靠近水室两端的热井液面下,只能检测管口及靠近管口的换热管泄漏。

c. 检漏时间长

路水样循环切换取样,每路水样一般运行15分钟,再切换下一路水样,一个循环需要1小时,且各路水样交叉污染问题无法避免。得到检漏结果需要15~60分钟,因此,无法在凝汽器换热管发生泄漏的第一时间诊断出泄漏区域。

d. 检漏结果不直观

检漏装置只给出各路水样不同时间段的氢电导率测量结果,信息量很少。泄漏状态(包括泄漏区域、泄漏量、泄漏孔大小等)需要人工根据经验综合判断,很不方便。

3. 原因分析

a. 取样故障的原因:

取样泵流量大,泵前取样管路管径小,导致泵前管路阻力大。

泵前取样管路污堵, 大多数取样管安装在集水槽中,集水槽经常会由于腐蚀,特别是停用腐蚀,聚集大量的腐蚀产物和杂物。这些腐蚀产物或杂物会被吸入取样管内,导致取样管污堵,抽不出水样。

集水槽的积水速度小于泵的取样速度,导致刚启泵时能抽出水样,而运行一段时间后就抽不出水样。

泵前取样管路严密性差。

b. 检测范围小的原因

现有的取样点设置在每个水室两端的管束下方约0.2m的集水槽中。这种设计的初衷就是为了检测凝汽器换热管胀口泄漏,而不能检测凝汽器换热管管束泄漏。对于1根约12m长的凝汽器换热管,仅能检测管两端各0.2m范围内的泄漏,而其余11m多长度范围内的泄漏无法检测。

取样点设置在每个水室两端热井液面下。这种设计比在集水槽中取样范围大,可以取到凝汽器热井的水样。泄漏点越靠近水室两端的取样点,检测的灵敏度就越高。但是由于凝汽器每个水室的面积比较大,而且凝结水的流动方向比较复杂,会导致对远离取样点的泄漏,特别是微小的泄漏取不到代表性水样。因此,就会出现凝结水泵出口水样已经反映出凝汽器换热管泄漏了,但是检漏装置取出的水样却表明该水室没有泄漏的不正常现象。

三、改进措施

1. 取样方案改进

凝汽器水室面积较大,且每个水室水流方向比较复杂。以某300MW机组为例,每个水室为12.42m×3.75m,凝结水正常水位高度0.816m。

要准确检测每个水室的泄漏状态,就需要所取水样能代表整个水室的水质情况,即实现对每个水室全方位无死角取样。为此,西安热工研究院有限公司对检漏装置取样方案进行了改进,改进后的新一代凝汽器换热管检漏装置的取样方案充分考虑了凝汽器结构特点(如单背压、双背压、单流程、双流程、单壳体、双壳体)、冷却水泄漏对各水室凝结水水质的影响规律、各水室凝结水流场分布等。

2. 测量系统改进

测量氢电导率时参照ASTM标准采用双氢交换柱或使用西安热工研究院有限公司最新研制的电再生阳离子交换模块口,以实现对凝结水氢电导率的无缝连续监测。这从根本上避免了使用现有单氢交换柱测量时,由于需要更换树脂而无法连续测量的缺陷。

采用氢交换柱时,树脂采用变色树脂。失效树脂采用动态再生,确保树脂的再生度在95%以上。这样,一方面保证了氢电导率测量的准确性;另一方面也延长了氢交换柱的运行周期,避免频繁更换树脂。

3. 取样系统改进

a. 通过阻力计算进行泵的选型和取样流量、管径、阀门的设计,既要确保能取出水样,同时要尽量减小取样管径、阀门等,以降低成本。为确保能取出水样,泵前管路阻力应小于凝汽器压力与安装高度、泵的汽蚀余量、安全量之差。取样泵的安装高度为负值,即安装位置必须在凝汽器正常水位以下。

b. 每个水室独立取样,独立测量,同时比对,实时诊断凝汽器换热管泄漏状态。彻底消除循环切换取样导致的水样滞后、交叉污染、容易误判等弊端。

c. 检漏装置应该具备连续、可靠运行的能力,而不是在发现凝结水水质超标时才启动运行。

4. 智能诊断系统

西安热工研究院有限公司专门开发的凝汽器换热管泄漏智能诊断软件,可根据采集到的凝结水氢电导率、冷却水电导率、凝结水流量、凝汽器压力、冷却水压力等数据,实时诊断并给出每个水室的泄漏状态、泄漏量、泄漏率、泄漏孔等效直径等信息,以便指导电厂运行人员运行中查漏、堵漏。新一代凝汽器换热管检漏装置主界面如图所示。

四、结语

1. 现有的凝汽器换热管检漏装置存在投运率低、可靠性差、检漏范围小、检漏时间长、泄漏状态判断困难等问题,无法满足大容量、高参数机组对凝汽器换热管检漏的要求。

2. 新型凝汽器换热管检漏装置针对凝汽器具体结构特点设计,能够实现对每个水室全覆盖均匀取样、实时在线测量、泄漏状态实时智能诊断,从根本上解决了现有凝汽器换热管检漏装置存在的不足。该装置可为运行中凝汽器换热管查漏堵漏赢得宝贵时间,最大限度避免或减轻因凝汽器换热管泄漏给机组安全运行带来的危害和经济损失。

发表评论:

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。